Исследование процессов металлургической переработки неразделанного алюминиевого лома

А.А. Андриц, Г.В. Довнар,

БНТУ

Литьё и металлургия

2 (38), 2006

Одной из проблем переработки неразделанного лома является необходимость использования дорогого и энергоемкого механического оборудования для удаления нежелательных, обычно металлических приделок с целью недопущения их попадания в шихту при последующей плавке. Известны и термические способы отделения приделок от основного металла, например, оплавление алюминиевого лома в перфорированной корзине, помещенной в соляную ванну при плавке в тяжелом флюсе. Однако это приводит к необходимости использования большого количества флюсов (до 500% от массы сплава) [1] и двух-стадийной переработке: оплавление неразделанного лома + переплав полученного металла из-за невозможности доводки до нужного химического состава и рафинирования на первом этапе металлургического передела. Реализация совмещенного процесса плавки и отделения приделок осуществляются в печах специальной конструкции с наклонным подом, которые не обеспечивают полного отделения даже таких тугоплавких сплавов, как сталь и чугун.

Для повышения эффективности процессов металлургической переработки неразделанного алюминиевого лома в специальных плавильных печах и изыскания возможностей их успешной плавки в печах традиционной конструкции представлялось необходимым исследовать процесс растворимости различных металлических материалов в алюминиевом расплаве для определения параметров плавки, обеспечивающих минимальное насыщение алюминия нежелательными металлическими примесями.

Приделки, входящие в состав лома, будут иметь различную скорость растворения в базовом (алюминиевом) расплаве в зависимости от вида материала, температуры расплава, интенсивности перемешивания.

Взаимная растворимость элементов определяется тремя факторами [2]: кристаллохимическим (подобие кристаллических решеток растворителя и растворяемого элемента); размерным (разница в атомных радиусах компонентов); химическим (величина электроотрицательности, характеризующая энергию связи между двумя элементами). Металлы хорошо растворяются в алюминии, если они близки к нему по положению в периодической системе, изоморфны по кристаллической структуре и не более чем на 8—10% отличаются по диаметрам атомов при разности электроотрицательности <0,2. При большом различии этих признаков металлы взаимно плохо растворимы и склонны к образованию химических соединений. Взаимное растворение компонентов проходит без особых затруднений в системах алюминия с магнием, цинком, медью и литием. Если компоненты в системах с эвтектикой имеют резко различающиеся температуры плавления (алюминий с железом, бериллием и др.), растворение идет медленнее и требует большего перегрева расплава. Еще более медленно проходит растворение компонентов в системах с перитектическим превращением, особенно при большой разнице в температурах плавления (алюминий с титаном, цирконием и др.).

Растворение металла в жидком расплаве состоит в разрушении кристаллической решетки первого и переходе его атомов в жидкий расплав. Движущей силой процесса является различие изобарных потенциалов растворяющегося элемента в кристаллической решетке и жидком расплаве.

Цель проведения работ — изучение скоростей растворения, входящих в состав шаговых двигателей стальных и бронзовых приделок, а также латуни, меди, серого чугуна и цинкового сплава ЦАМ 4-1 как возможных приделок в других видах алюминиевого лома. Кроме того, исследование распределения указанных приделок в расплаве для оптимизации процессов плавки и разделения алюминиевого лома и разработки рациональных вариантов переработки неразделанного лома в зависимости от вида выплавляемого сплава.

При проведении данных экспериментов использовали силитовую печь сопротивления, графитошамотные тигли, прибор для термоанализа. Температуру контролировали ХА-термопарой.

Для исследований подбирали или изготавливали из указанных металлов и сплавов образцы в виде трубок с наружным и внутренним диаметром соответственно 5-7 и 3-5 мм. Это обеспечивало практически постоянное значение площади растворения в течение всего времени процесса, так как уменьшение наружного диаметра образца компенсировалось увеличением его внутреннего диаметра.

Базовым расплавом был технически чистый Al. Испытания проводили при температуре 750, 800 и 850 °С. Вращение образцов в расплаве осуществляли со скоростью 1 с-1 по окружности диаметром 20 мм. Время выдержки образцов в расплаве было от 1 до 40 мин или до полного растворения образца.

Для каждого выбранного момента времени и температуры вычисляли значение потери массы растворяемого материала путем взвешивания извлеченного из расплава и очищенного от Al образца. Результирующее значение скорости растворения устанавливали по усредненным данным 3-5 расчетов по формуле:

где:

- Vр — скорость растворения;

- М — масса образца, мг;

- S — площадь образца, см2 ;

- τ — время растворения, с.

Параллельно проводили экспресс-анализ процесса с помощью специальной, разработанной в БИТУ, системы термоанализа путем изучения кривых охлаждения расплава и сопоставления полученных значений температур фазовых превращений в сплаве с соответствующей двойной диаграммой состояния (Al—Fe и Al—Cu). Было установлено, что данные по химическому составу сплавов, полученные в результате термического анализа, коррелируют с соответствующими значениями, установленными при определении потерь массы образцов.

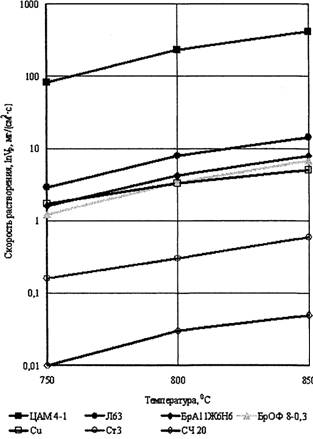

Результаты проведенных экспериментов по определению скорости растворения приведены на рисунке.

Влияние температуры на скорость растворения образцов в расплавленном Al при вращении со скоростью 1 с-1

Как видно из рисунка, минимальную скорость растворения в расплавленном алюминии из всех исследуемых материалов имеет серый чугун, самую высокую — цинковый сплав ЦАМ 4-1. Например, при температуре 8500С рассчитанные по результатам опытов значения Vp можно расположить в следующий ряд (по возрастанию):

- СЧ - 0,05 мг/(см2*с);

- Ст 3 - 0,6; Cu - 5,06;

- БрОФ 8-0,3 - 6,86;

- БрАПЖбНб - 8,03;

- латунь Л63 -14,26;

- ЦАМ 4-1 - 413,62 мг/(см2*с).

Следует отметить, что результаты по скорости растворения Fe и Cu в Al имеют близкие значения с аналогичными данными, приведенными в работе [2]. Сведения по К для других исследуемых материалов в литературе обнаружить не удалось. Таким образом, полученные данные свидетельствуют о том, что стальные и особенно чугунные приделки при попадании в алюминиевый расплав будут растворяться в нем медленно. Это позволяет при определенных параметрах процесса плавки и быстром извлечении железосодержащих компонентов со дна тигля получать сплав с минимальным количеством вредной примеси Fe.

В отношении Cu и ее сплавов можно отметить, что они растворяются в несколько раз быстрее сплавов Fe и вероятность насыщения алюминиевого сплава медью значительно выше, чем железом при плавке неразделанного лома в обычных печах. Однако полученные данные показывают, что при стационарной плавке растворенная в Al медь вследствие значительной зональной ликвации по удельному весу концентрируется в основном в нижней части слитка, что также предполагает возможность получения из лома с медными приделками алюминиевых сплавов с низким содержанием Cu за счет разделения расплава.

Таким образом, полученные в результате исследования значения скорости растворения различных металлов и сплавов в расплавленном Al создали предпосылки для разработки оптимальных техпроцессов плавки неразделанного лома. Кроме того, полученные данные могут быть полезными для оценки интенсивности насыщения алюминиевых расплавов железом при плавке в стальных и чугунных тиглях, а также применяться для разработки процессов получения лигатур.

Литература

1. Казанцев Г.Ф. и др. Переработка лома и отходов цветных металлов в ионных расплавах / Екатеринбург: УрО-РАН, 2005.

2. Напалков В.И. Лигатуры для производства алюминиевых и магниевых сплавов. М: Металлургия, 1983.

8(918) 467-11-68

8(918) 467-11-68

место на карте

место на карте